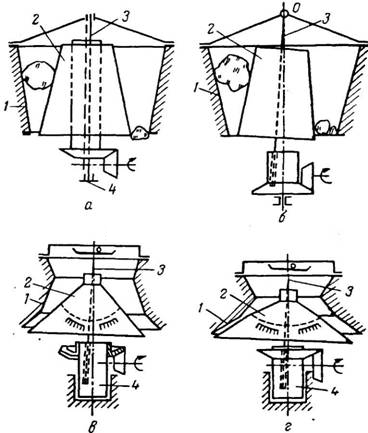

Na Obr. 1 znázorňuje schémata hlavních typů kuželových drtičů pro hrubé (i a b), střední (c) a jemné (d) drcení. Pracovními prvky drtičů jsou plochy dvoudílných kuželů, které do sebe zapadají. Vnější kužel 11 je pevně spojen s rámem drtiče a vnitřní 1 je instalován na ose 2. U některých provedení (b, c a d) je spodní konec osy uložen excentricky ve skle 3; při otáčení osa popisuje kužel s vrcholem v bodě 4. U jiných provedení (a) je náprava uložena v koaxiálních ložiskách s excentricitou vůči ose vnějšího kužele 0.

Touto rotací se vnitřní kužel drtiče v jedné části kruhu přiblíží ke stacionárnímu kuželu, čímž dojde k destrukci materiálu, a v druhé, protilehlé části kruhu se od stacionárního kužele vzdálí. Rozdrcený materiál se vylévá přes rozšířenou výstupní štěrbinu.

Na rozdíl od čelisťových drtičů tedy u kuželových drtičů probíhá proces destrukce materiálu a jeho odstraňování z drtící zóny kontinuálně. Díky návaznosti a větší rovnoměrnosti provozu je produktivita kuželových drtičů na jednotku vlastní hmotnosti vyšší než u čelisťových drtičů. Kuželové drtiče spotřebují méně energie a nevyžadují objemný setrvačník. To však neznamená, že ve všech případech je nutné dávat přednost kuželovým drtičům. Čelisťový drtič pro nízkou produktivitu a velkou velikost suroviny

Rýže. 1. Schémata hlavních kuželových drtičů:

a, b – pro hrubé drcení; c – střední drcení; g – jemné drcení;

1 – vnější kužel; 2 — vnitřní kužel; 3 – osa; 4 – sklo.

může být výnosnější než kuželový. To je způsobeno skutečností, že geometrické rozměry čelisťových i kuželových drtičů jsou určeny velikostí kusů v surovině. A geometrické rozměry drtičů určují jejich produktivitu a výkon motoru.

Může se ukázat, že k drcení těchto kousků suroviny budete potřebovat velký kuželový drtič, jehož produktivita přesahuje požadovanou. V tomto případě bude nedostatečně zatížen a jeho účinnost zůstane nízká.

Bez ekonomické analýzy drtícího schématu tedy není možné jednoznačně vybrat požadovaný typ drtiče.

Hrubé drtiče

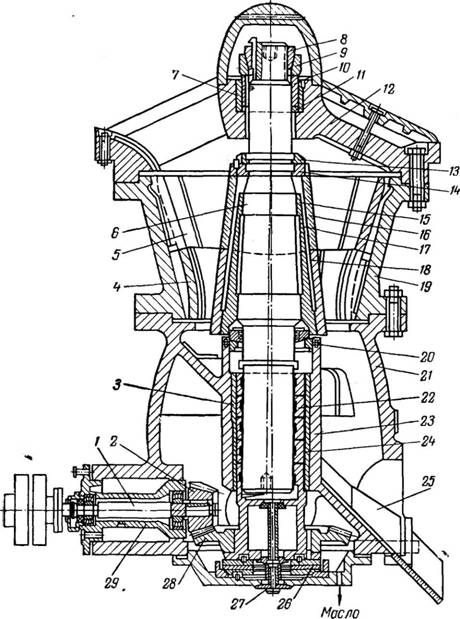

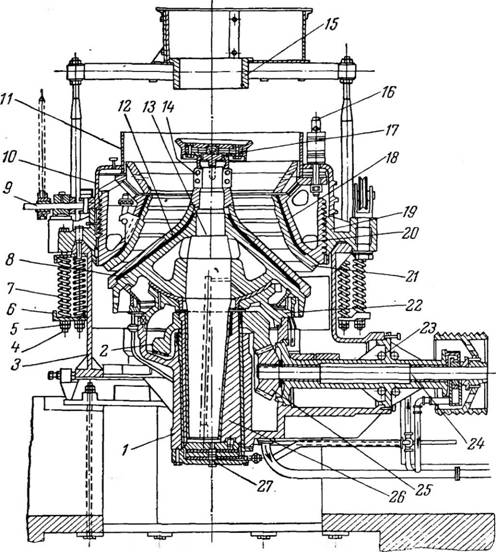

Na Obr. 2 znázorňuje kuželový drtič pro hrubé drcení s vykládáním drceného materiálu přes boční zásobník. Hlavními součástmi drtiče jsou rám, vnější kužel namontovaný na rámu, traverza pro zavěšení hřídele, vnitřní kužel s hřídelí a kuželový pohon. Uvnitř rámu 21 je vodicí miska 23 s bronzovou vložkou 3 a šikmá miska 25 pro vykládání drceného materiálu.

Rýže. 2. Kuželový drtič pro hrubé drcení s vynášením materiálu přes boční zásobník:

1 – hnací hřídel; 2 – hnací kolo; 3 – vložka; 4, 5 – spodní a horní řada pancéřového obložení vnějšího kužele; 6 — hřídel vnitřního kužele; 7 – pouzdro 8 – dělená matice; 9 — podpůrná podložka; 10 — opěrná objímka; 11 — opěrný kroužek; 12 — traverz; 13 – pojistná matice; 14 – matice; 15 — vnitřní kužel; 16, 18 — horní a dolní pancéřové prstence vnitřního kužele; 17 — zinková výplň; 19 — vnější kužel; 20 — těsnicí kroužky; 21 – postel; 22 – excentrické sklo; 23 — vodicí sklo; 24 – výplň babbitt; 25 – zásobník; 26 — nosné zařízení pro excentrickou misku; 27 — armatura pro přívod oleje; 28 — hnané kolo; 29 – sklo.

Vnější kužel 19, zevnitř vyložený dvěma řadami pancéřových plátů 4 a 5 z manganové oceli, je připevněn k rámu pomocí spodní příruby a šroubů. Traverza 12 neboli pavouk spočívá na horní přírubě vnějšího kužele a podpírá hřídel vnitřního kužele 6.

Ta je uložena na hřídeli 6 a je zvenčí chráněna horním a spodním pancéřovým kroužkem 16 a 18, které jsou zajištěny pomocí matice 14 a kontramatice 13. Horní konec hřídele vnitřního kužele je zavěšen na traverze pomocí dílů 8 -11, a spodní konec vstupuje do excentrického skla 22 hnacího zařízení.

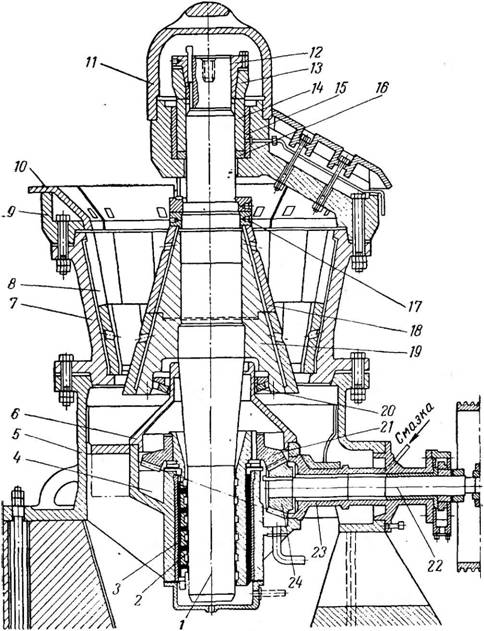

Rýže. 3. Kuželový drtič pro hrubé drcení s centrálním vynášením drceného materiálu:

1 – centrální hřídel; 2, 4 – excentrické a vodicí misky; 3 – průchodka; 5 – lůžko; 6, 7 — ochranný a vnější kužel; 8 — pancéřové obložení; 9 — traverz; 10 — procházet brnění; 11 — čepice; 12, 17 – ořech; 13 — nosné sklo; 14, 15 — opěrná pouzdra; 16 — vyměnitelné pouzdro; 17 — opěrný kroužek; 18 — pancíř vnitřního kužele; 19 — vnitřní kužel; 20 — těsnicí podložka; 21, 24 — hnací a hnací ozubená kola; 22 – hnací hřídel; 23 – sklo.

Excentrické sklo spočívá na axiálním ložisku 26, sestávajícím z horní ocelové podložky připevněné ke sklu, bronzové podložky, spodní ocelové podložky a kulové nosné podložky. Na spodním konci excentrického skla je kuželové kolo 28, které je spolu se sklem poháněno do rotace pomocí hnacího kola 2 a hřídele.

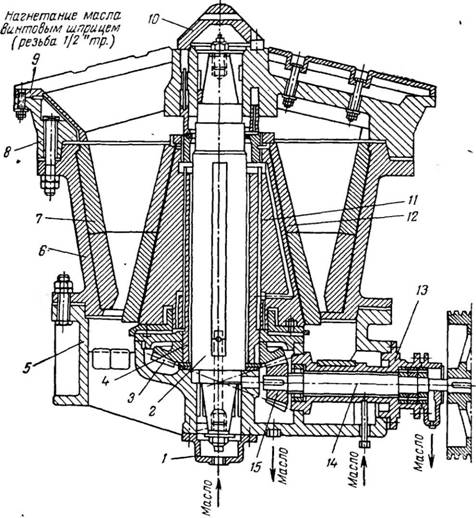

Rýže. 4. Kuželový drtič pro hrubé drcení s centrální pevnou osou:

1 – kryt; 2 – středová osa; 3, 15 – hnaná a hnací kola; 4 – excentrické pouzdro; 5 – lůžko; 6, 11 — vnější a vnitřní kužely; 7 — pancíř vnějšího kužele; 8 – traverz; 9 — traverzové brnění; 10 – uzávěr; 12 — pancíř vnitřního kužele; 13 – sklo; 14 – hnací hřídel.

Pro ochranu třecí dvojice (hřídel – excentrická miska) před prachem jsou instalovány těsnicí kroužky 20.

Drcený materiál vstupuje do prostoru mezi vnějším a vnitřním kuželem, je drcen a vypouštěn přes šikmou vanu.

Ochranné kroužky vnitřního a vnějšího kužele jsou vyměnitelné a při opotřebení se vyměňují.

Velikost drceného materiálu je dána šířkou výstupní štěrbiny, kterou lze měnit posunutím vnitřního kužele ve svislém směru pomocí matice 8. Při zvednutí kužele se šířka zmenšuje, při spouštění se zvětšuje.

Na Obr. Na obrázku 3 je znázorněn kuželový drtič pro hrubé drcení s centrálním vynášením nebo vertikálním vynášením drceného materiálu, který je vynášen šachtou umístěnou v základu pod drtičem. Hnací pár ozubených kol tohoto drtiče je umístěn na horní části excentrické mísy a samotná mísa má horní podpěru. Takové drtiče jsou pohodlnější pro instalaci, provoz a opravy. Protože je excentrická mísa instalována shora, snižuje se riziko ucpání drtiče při drcení mokrých nebo jílovitých materiálů.

Amplituda výkyvu spodních bodů vnitřního kužele uvažovaných drtičů je větší než amplituda horních. Tento pohyb kužele nevytváří deformaci kusu materiálu, která způsobí jeho zborcení. Čím větší kusy se ničí, tím větší by měla být absolutní hodnota jejich deformace a naopak s klesající velikostí kusů by měla být deformace menší. Velikost deformace v kuželovém drtiči je určena rozsahem výkyvu kužele a tento rozsah je minimální tam, kde jsou zničeny největší kusy, a maximální tam, kde kusy již mají minimální velikost, tj. na výstupní štěrbině. To zvyšuje variace v granulometrickém složení drceného materiálu.

Rozdíl mezi rozsahem výkyvu spodního a horního bodu kužele je u excentrického drtiče znázorněného na Obr. 4. Drtič se od výše popsaných liší hnacím zařízením vnitřního kužele 11. Ten je volně namontován na excentrické misce 4, která se také volně otáčí na středové ose 2, jejíž konce jsou zapuštěny do rámu 5 a traverza 8. Hnané ozubené kolo 3 je upevněno na spodním konci misky.

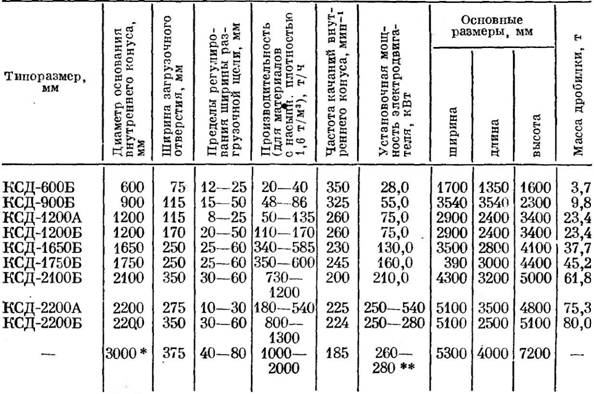

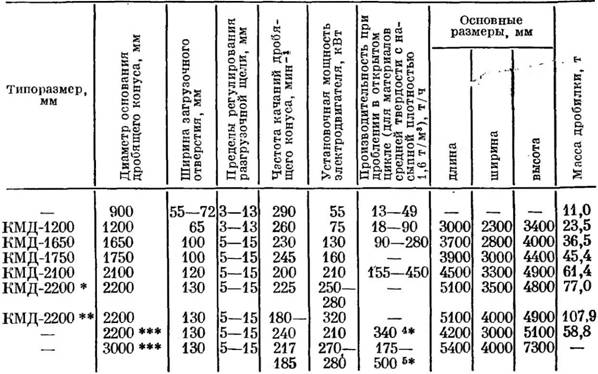

Tabulka 1. Technické vlastnosti kuželových drtičů pro hrubé drcení se zavěšeným hřídelem

Tabulka 2. Technické vlastnosti kuželových drtičů pro hrubé drcení se zavěšeným hřídelem

Všechny body vnitřního kužele mají konstantní excentricitu rotace nebo konstantní amplitudu výkyvu, což zajišťuje jednotnější produkt z hlediska granulometrického složení. Samotný drtič má oproti jiným se stejnou šířkou nakládacího ústí menší výšku.

V tabulce 1 a 2 uvádějí technické charakteristiky kuželových drtičů pro hrubé drcení materiálu. Stupeň mletí dosažený u těchto drtičů se pohybuje od 3 do 6.

Drtiče pro střední a jemné drcení

Síly vnímané vnitřním kuželem během destrukce materiálu jsou přenášeny na podpěru 22 s kulovou bronzovou vložkou. Tato podpěra je spojena s rámem 1 přes vodicí sklo 8. Excentrické sklo 26 je poháněno kuželově hnaným ozubeným kolem 2 z ozubeného kola 25 umístěného na vodorovné hřídeli 24.

Rýže. 5. Kuželový drtič pro střední drcení:

1 — vodicí sklo; 2 — hnané kolo; 3 – lůžko; 4 – napínací šroub; 5 – matice; 6 — podložka; 7 – pružina; 8 — vnitřní kužel; 9 — šroubový zvedák; 10 – pouzdro; 11 — přijímací nálevka; 12 — ochrana vnitřního kužele; 13 – centrální hřídel; 14 – tvarová matice; 16 — nakládací nálevka; 16 — tyče s klínovým zapínáním; 17 — přijímací deska; 18 — zinková výplň; 19 — instalační kroužek; 20 — vnější kužel; 21 — ochrana vnějšího kužele; 22 — kulová podpěra; 23 – sklo; 24 – hnací hřídel; 25 – hnací kolo; 26 – excentrické sklo; 27 — opěrná pata excentrické misky.

Vnější kužel 20 je držen speciálním závitem v montážním kroužku 19, který je k tělu drtiče přitahován zařízením sestávajícím ze šroubů s maticemi 4,5, podložky 6 a pružiny 7. Podle velikosti od 20 do 130 po obvodu drtiče jsou instalovány šrouby s pružinami, které přitlačují instalační kroužek k tělu silou 4000-6000 kN.

Upevnění vnějšího kužele pružinami eliminuje případnou poruchu stroje, pokud se do drtící zóny dostanou nedrtící tělesa. Když taková tělesa vstoupí do drticích zón, pružiny se stlačí, vnější kužel se zvedne a pevné těleso projde drticími zónami, aniž by způsobilo poškození stroje.

Velikost drceného materiálu je dána šířkou výstupní štěrbiny, kterou lze měnit zvednutím nebo snížením vnějšího kužele při otáčení pomocí šroubového zvedáku 9.

V tabulce 3 ukazuje technické charakteristiky kuželových drtičů pro střední drcení.

Tabulka 3. Technické vlastnosti kuželových drtičů pro střední drcení

Na Obr. 6 znázorňuje kuželový drtič pro jemné drcení materiálů. Od kuželového drtiče pro střední drcení se liší tvarem a poměrem velikosti vnějšího a vnitřního kužele. Tvořící čára vnějšího kužele je rovná, zatímco u středního drtiče je zakřivená. Rozšíření přijímací (horní) části brousicí zóny je zajištěno jednak úkosy ochranných plechů, jednak zmenšením jejich tloušťky. Ve spodní části mlecí zóny je výrazně zvětšena plocha s rovnoběžnými pracovními plochami kuželů, což umožňuje odebírání drceného materiálu rovnoměrnějšího ve velikosti částic. Pohon centrálního hřídele, pohyb vnitřního kužele, upevnění ochranných plechů, změna šířky výstupní štěrbiny a příjem suroviny se provádí stejně jako u drtičů pro střední drcení.

Rýže. 6. Kuželový drtič pro jemné drcení:

1 – centrální hřídel; 2 – excentrické sklo; 3 — vodicí sklo; 4 – hnací kolo; 5 — sklo hnacího hřídele; 6 – hnací hřídel; 7 — vnitřní kužel; 8 — ochrana vnitřního kužele; 9 — ochrana vnějšího kužele; 10 — vnější kužel; 11 — instalační kroužek; 12 – pouzdro; 13 — přijímací nálevka; 14 — přijímací deska; 15 — nakládací nálevka; 16 — tyče s klínovým zapínáním; 17 — tvarovaná matice; 18 — šroubový zvedák; 19 – pružiny; 20 – podložka; 21 – ořech; 22 — napínací šrouby; 23 – postel; 24-kulová podpěra; 25 — hnané kolo; 26 — axiální ložisko excentrické misky.

V tabulce 4 ukazuje technické charakteristiky kuželových drtičů pro jemné drcení.

U popsaných konstrukcí kuželových drtičů pro střední a jemné drcení se šířka výstupní štěrbiny a tím i velikost drceného materiálu nastavuje pomocí stavěcího kroužku. Při otáčení se závitový kroužek pohybuje axiálně podél vnějšího kužele drtiče, přibližuje se nebo vzdaluje od něj a zvětšuje nebo zmenšuje mezeru mezi kužely (zóna drcení). U takového zařízení je nejzranitelnější částí řezání, které se při zanesení prachem rychle opotřebovává, což ztěžuje nastavení šířky mezery a urychluje selhání kritických částí.

Tabulka 4. Technické vlastnosti kuželových drtičů pro jemné drcení (krátký kužel) mezi kužely (zóna drcení). U takového zařízení je nejzranitelnější částí řezání, které se při zanesení prachem rychle opotřebovává, což ztěžuje nastavení šířky mezery a urychluje selhání kritických částí.

Dalším výrazným nedostatkem konstrukce kuželových drtičů pro střední a jemné drcení je velký počet pružinových zařízení tlumících nárazy a omezené množství stlačení pružin nebo pohybu vnějšího kužele od vnitřního.

Při vstupu velkých nedrcených těles do drtící zóny mohou být pružiny stlačeny až na doraz, a přesto toto těleso neprojde vzniklou mezerou. Drtič se zasekává a ucpává. Pro uvedení drtiče do pracovního stavu po zaseknutí je nutné zvednout vnější kužel a v některých případech i zeslabit pružiny, aby bylo možné odstranit nepoškozený předmět nebo jej protáhnout drticí zónou. Pokud vezmeme v úvahu, že se závitové spojení zanese prachem a počet pružinových zařízení tlumících nárazy se v závislosti na velikosti drtiče pohybuje od 20 do 130 kusů, pak je „klínování“ drtiče náročné a časově náročné. – náročný provoz.

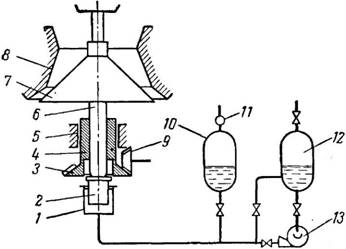

U velkých kuželových drtičů pro střední a jemné mletí se využívá hydraulického tlumení rázů a regulace šířky výstupní štěrbiny, jejichž schématická struktura je na Obr. 7.

Centrální hřídel 6 spočívá na plunžru 2, jehož válec 1 je naplněn olejem a je spojen olejovým potrubím s plynovým zásobníkem 10, čerpadlem 13 a sběračem 12 oleje.

Rýže. 7. Schéma hydraulického tlumení rázů a nastavení výtlačné mezery kuželových drtičů:

1 – válec; 2 – píst; 3 – hnané kolo; 4 – excentrické sklo; 5 – lůžko; 6 – hřídel; 7 — vnitřní kužel; 8 — vnější kužel; 9 – hnací kolo; Yu – baterie; 11 – pojistný ventil; 12 — nádrž na olej; 13 – čerpadlo.

Výstupní mezera u takových drtičů se nastavuje zvednutím nebo snížením vnitřního kužele při čerpání oleje do válce 1 nebo z něj vypouštění oleje. Odpisování se provádí pomocí plynového akumulátoru 10, který je součástí systému.

Při provozu drtiče je vnitřní kužel držen v poloze hydraulickým systémem a zásobníkem plynu. Když nedrticí těleso vstoupí do drtící zóny, kužel 7 se spustí, lisovací plunžr 2, který bude tlačit olej z válce 1 do zásobníku plynu 10, dokud se mezi vnějším a vnitřním kuželem nevytvoří mezera, dostatečně široká pro průchod nemačkavé tělo.

Vlivem oleje vstupujícího do akumulátoru 10 se v něm obsažený plyn stlačuje. Jakmile se chopper uvolní z nedrtícího tělesa, stlačený plyn opět přenese olej z baterie do válce 1, plunžr 2 se zvedne a kužel 7 zaujme svou předchozí polohu.

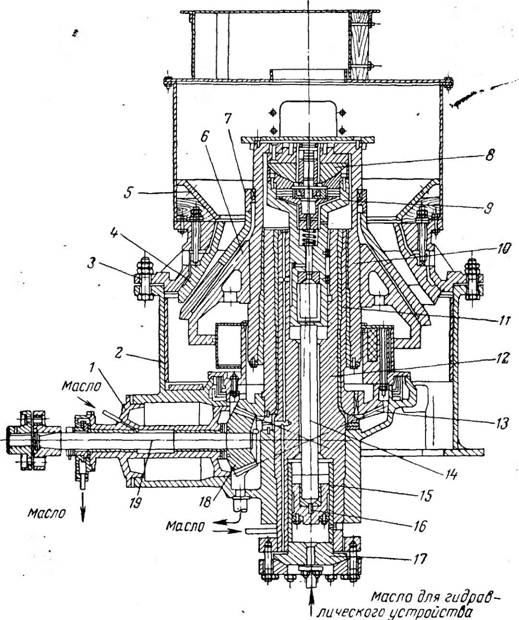

Na Obr. Obrázek 8 ukazuje průřez kuželovým drtičem pro střední drcení s tlumením nárazů a hydraulickým nastavením výtlačné mezery.

Tyto drtiče se od výše popsaných liší v zařízeních pro tlumení nárazů a regulaci výstupní mezery. Vnitřní kužel 6 je namontován na zavěšeném válci 10, který dosedá na patu 8 s dorazem 9. Je spojen s tyčí 14 a pístem 16. V krytu 17 válce 15 je přes jaký olej je přiváděn nebo odváděn z válce. Když je do válce přiváděn olej, píst se zvedá a zvedá vnitřní kužel přes tyč. Současně se zmenšuje velikost výstupní štěrbiny drtiče. Mezera se rozšiřuje vypouštěním oleje z válce.

Rýže. 8. Kuželový drtič s hydraulickým tlumením rázů a hydraulickým nastavením výtlaku. sloty:

1 — sklo hnacího hřídele; 2 – lůžko; 3 — vnější kužel; 4 — ochrana vnějšího kužele; 5 — přijímací nálevka; b – vnitřní kužel; 7 — ochrana vnitřního kužele; 8 — horní doraz kužele; 9 — podpůrná pata; 10 — zavěšený kuželový válec; 11 – excentrické sklo; 12 — dutá osa otáčení kužele; 13 — hnané kolo; 14 – tyč; 15 – válec; 16 – píst; 17 — kryt válce; 18 — hnací kolo; 19 – hnací hřídel.

ODPOLEDNE. Sidenko

Broušení v chemickém průmyslu

(Kapitola II. Drtiče se štípací a lámací činností)

Kuželové drtiče: vlastnosti, typy, použití

Produkty těžebního průmyslu se aktivně používají v různých oblastech života. Mnoho materiálů je však pro jejich efektivní využití často předdrceno během výrobního procesu pomocí speciálního zařízení. Kuželové drtiče jsou považovány za nejfunkčnější pro provádění takových operací.

Klasifikace drtičů

Kuželový drtič je speciální stroj určený k drcení tvrdých hornin jejich drcením na malé kousky požadovaných frakcí. Do prostoru mezi pohyblivou kuželovou plochou a kuželovitou stacionární mísou se drtí kusy horniny. Takové struktury se používají pro broušení tvrdých kovových a nekovových rudných hornin.

Podle způsobu instalace a pohybu se drtiče dělí na:

- stacionární. Instalují se přímo do výrobních dílen a místností, kde se drtí materiál. Taková zařízení se vyznačují vysokým výkonem a produktivitou, díky čemuž jsou mezi výrobci žádané;

- mobilní, pohybliví. Snadno se pohybují z jednoho místa na druhé. Zastoupeno modelkami

- s různými rozměry a výrobními kapacitami, mají různé zdroje energie, což umožňuje vybrat v každém případě nejvhodnější možnosti. Na rozdíl od stacionárních strojů nejsou tyto stroje vhodné pro drcení velkých hornin, protože jsou určeny pro menší zatížení.Obecně se oba typy kuželových drtičů osvědčily jako vysoce produktivní a spolehlivé a jsou ideální pro drcení velkých frakcí kamenné rudy na kousky požadované velikosti.

Co jsou kuželové drtiče: hlavní typy

V procesu drcení tvrdých hornin průmyslové podniky široce používají kuželové drtiče. V závislosti na rozměrech požadovaného výchozího materiálu a přímo na účelu strojů jsou všechny rozděleny do tří hlavních skupin: pro střední, jemné a hrubé drcení.

Hrubé kuželové drtiče (CCC)

Šířky výstupního a vstupního otvoru udávají typ drtiče. Například označení KKD-1500/300 znamená, že stroj patří do kategorie velkého drcení, šířka vstupního otvoru je zde 1500 mm a výstupní 300 mm.

Takové stroje jsou schopny zpracovávat kusy suroviny až do průměru 15 cm a mají produktivitu až 2,6 m³/h.

Vysoká úroveň mletí je zajištěna tím, že drtící kužely ve strojích směřují od sebe v opačných směrech. K hřídeli je pevně připevněn otočný kužel. Horní konec hřídele je připevněn ke třmenu a spodní konec je vložen do excentrické objímky, která se otáčí od motoru přes kuželové kolo.

Instalace mohou být s jedním nebo dvěma motory. Všechny CCD jsou rozděleny do dvou skupin:

- pro hrubé broušení: jednopohon a dvoupohon;

- pro sekundární velké štípání.

Dnes mnoho těžařských a zpracovatelských podniků používá jako hlavní stroj hrubý kuželový drtič.

Střední kuželové drtiče (MCC)

Velikost kužele u strojů této skupiny je 600-900 mm, stroje jsou schopny drtit kusy 60-300 mm na frakce 12-60 mm. Stroje mohou být vybaveny komorou pro hrubé drcení a komorou pro jemné drcení.

Čísla v označení udávají průměr základny pohyblivého kužele. Například u KSD-2200 je průměr drtícího kužele 2,2 mm.

Aby bylo zrnitostní složení drcených produktů rovnoměrné, má kuželový drtič středního drcení dvě pracovní zóny – hlavní drcení probíhá v horní a následné dodatečné drcení v paralelní spodní.

Jemné kuželové drtiče (FCC)

Tento typ drtiče je určen pro zpracování kamenů o průměru 35 až 100 mm, výsledkem je jemný materiál 3-15 milimetrů.

Hlavním charakteristickým znakem, který odlišuje kuželový drtič jemného drcení, je průměr základny motorového kužele. V drtičkách této skupiny, stejně jako v KSD, jsou dvě komory – jemné drcení a hrubé. Pouze zde je výška pohyblivého kužele menší a rovnoběžná zóna je větší.

Oblasti použití pro kuželové drtiče

Zařízení s drtícím kuželem je široce používáno v těžebním průmyslu.

Stroje jsou instalovány ve stacionárních podnicích a jsou také používány v mobilních drticích a třídicích zařízeních.

Hlavním účelem zařízení je přeměnit velké kusy skály na malé. Kuželové drtiče se používají k drcení drceného kamene, uhlí, kamenů a dalších produktů používaných v průmyslovém nebo stavebním sektoru.

Je lepší zpracovávat velké kameny pomocí stacionárních zařízení s vysokou produktivitou a výkonem. Při zpracování středně frakčních surovin na menší můžete využít mobilní stroje kuželového typu, které mají o něco nižší produktivitu.

Pomocí drtičů můžete z horninového masivu extrahovat a drtit i další složky, kromě kamenů například železné rudné pelety, inertní kamenivo do betonu a asfaltu a další.

Důležitou vlastností kuželových drtičů je, že mohou pracovat pod sutinami, kdy je prostor nad nimi zcela zaplněn rudou. Kromě těžby jsou stroje využívány také v metalurgii a chemickém průmyslu.

Princip činnosti

Hlavním technologickým znakem kuželové brusky je drtící komora tvořená vnitřním rotujícím a vnějším pevným kuželem. Aby se pojezdový kužel mohl volně otáčet, je pevně připevněn k hřídeli umístěné na excentrické objímce.

Ve skutečnosti je provoz kuželového drtiče založen na této technologické vlastnosti:

- Při rotačním pohybu hřídele objímka zajišťuje, že se pohybující se kužel pravidelně vzdaluje a přibližuje k nehybnému povrchu součásti, přičemž drtí velké horninové prvky umístěné v prostoru mezi oběma komorami;

- Potom pod vlivem své hmotnosti drcený materiál padá dolů, zatímco malé frakce jsou vylévány výstupní štěrbinou a větší frakce jsou znovu drceny;

- Proces drcení u kuželového drtiče probíhá nepřetržitě díky neustálému pohybu po povrchu pohyblivého kužele.

Aby bylo možné suroviny rozdrtit na požadované frakce, je před použitím strojů nutné zvolit konkrétní schéma mletí. Hornina nepřetržitě vstupuje do drtící komory. Objem výsledného produktu se může měnit a závisí na tvaru komory, stupni tvrdosti a rychlosti posuvu horniny, velikosti počátečních kusů a šířce nakládací štěrbiny.

V poslední době jsou stále oblíbenější drtící stroje s hydraulickým nastavením mezery. Takové modely umožňují použít hydrauliku jako ochranu proti přetížení při zpracování obtížně drtitelných prvků a úprava rozměrů finálního materiálu je v nich mnohem jednodušší.

Vlastnosti kuželových drtičů

Kuželové drtiče jsou spolehlivé a odolné zařízení. Jsou lepší než čelisťové jednotky v tom, že nedochází k chodu naprázdno a provoz probíhá nepřetržitě.

Výhody kuželových drticích strojů

Pro drcení tvrdých hornin jsou nejvíce žádané dva typy strojů – čelisťové drtiče a kuželové drtiče. Ty druhé mají ve srovnání s prvními řadu výhodných vlastností:

- spotřeba energie je mnohem nižší díky fragmentaci kusů nejen drcením, ale i ohýbáním;

- špičkové ukazatele výkonnosti;

- absence dynamického zatížení a tišší chod, zajištěný kontinuitou pracovního postupu instalace;

- Stroj lze spustit s přídavnou drtící komorou, stejně jako když je pohyblivé těleso naplněno horninou.

Drtiče mají poměrně kompaktní konstrukci, takže není nutná konstrukce masivního základu pro instalaci strojů. Zařízení jsou vcelku nenáročná na údržbu, což je také jedna z výhod technologie drticích kuželů.

Omezení

Spolu s vynikajícími výkonnostními charakteristikami mají kuželové drtiče také některé nevýhody. Tyto zahrnují:

- relativně vysoká cena a technologická složitost jednotek;

- drahé opravy;

- neschopnost brousit viskózní materiály.

Použití kuželových drtičů se také nedoporučuje pro práci s poměrně velkými materiály. V takových případech jsou vhodnější čelisťové drtiče.

Správná volba a cena

Při výběru drtícího zařízení se musíte řídit následujícími ukazateli výkonu:

- kapacita strojní výroby;

- rozměry otvorů, včetně výstupu a vstupu;

- konstrukční parametry, zejména výška, délka, šířka;

- konfigurace sběrnice;

- celková hmotnost jednotky.

„Závod těžebních strojů“ nabízí spolehlivé a odolné kuželové drtiče vlastní výroby. V případě potřeby mohou být modely vybaveny pásovými dopravníky a různými vibračními podavači.

Nákupem kuželových drtičů u nás získáváte certifikované, kvalitní a cenově dostupné drtící zařízení.