Ve stavebnictví a dalších průmyslových oborech se k drcení různých materiálů používají speciální drtící stroje.

Nárazový drtič je nárazový mechanismus pro drcení neabrazivních materiálů a středně tvrdých hornin. Stroje jsou vyráběny pro různé druhy skartování: od malého a středního formátu až po velkoformát. K drcení dochází prostřednictvím silné a rychlé rotace rotoru s pracovními tělesy pevně k němu připevněnými.

Takové drtiče mají řadu výhod.

Výhody rázového drtiče

- jednoduchost a spolehlivost designu, pohodlné a malé parametry;

- schopnost používat současně při provádění několika pracovních procesů;

- stabilní provoz a vysoký výkon;

- rovnoměrné drcení materiálu s garancí získání frakce částic stejné velikosti.

Použití drtícího stroje k drcení tvrdých hornin a abrazivních materiálů vyžaduje přesné výpočty. Pokud se k drcení takových hornin používá rotační zařízení, drtící prvky se rychle opotřebovávají a jejich výměna je složitý a nákladný proces. Aby se tomu zabránilo, je nutné vybrat specializované kovy pro pancíř drtiče. Pro tyto účely se používají různé druhy oceli: manganová, vysokochromová, martenzitická, stejně jako kterákoli z nich s přídavkem keramiky. Pro zvýšení účinnosti nárazového drtiče, rozšíření jeho oblasti použití a zvýšení odolnosti proti opotřebení je nutné použít určitý druh oceli k drcení konkrétní horniny

Zařízení nárazového drtiče

Drtící komora obsahuje rotor a reflexní desky namontované na pružinovém závěsu. Rozdíl mezi zařízením pro hrubé a střední drcení je pouze v počtu deflektorových desek.

Technické vlastnosti nárazového drtiče Alquezar, Španělsko

| Šířka, mm | Výška, mm | Délka, mm | Velikost vtoku, mm | Velikost vstupního kusu, mm | Produktivita, t/h | Hmotnost, t | Výkon, kW | ||

|---|---|---|---|---|---|---|---|---|---|

| > 200 MPa | |||||||||

| BMTA-8.5.4 | 1,505 | 1,870 | 2,280 | 530 × 570 | 250 | 180 | 75 | 5,9 | 75 |

| BMTA-8.8.4 | 1,765 | 1,870 | 2,280 | 780 × 570 | 300 | 180 | 100 | 7,35 | 90 |

| BMTA-8.10.4 | 2,025 | 1,870 | 2,280 | 1,030 × 570 | 300 | 180 | 140 | 8,4 | 132 |

| BMTA-10.10.4 | 2,190 | 2,375 | 2,850 | 1,030 × 715 | 600 | 450 | 200 | 13,6 | 200 |

| BMTA-10.12.4 | 2,490 | 2,375 | 2,850 | 1,280 × 715 | 600 | 450 | 275 | 15,5 | 250 |

| BMTA-10.15.4 | 2,745 | 2,375 | 2,850 | 1,530 × 715 | 600 | 450 | 325 | 17,2 | 315 |

| BMTA-12.12.4 | 2,570 | 3,150 | 3,070 | 1,280 × 1,100 | 900 | 650 | 325 | 23,1 | 315 |

| BMTA-12.15.4 | 2,895 | 3,150 | 3,070 | 1,530 × 1,100 | 900 | 650 | 375 | 25,7 | 480 |

| BMTA-12.18.4 | 3,145 | 3,150 | 3,070 | 1,780 × 1,100 | 900 | 650 | 425 | 28,5 | 400 |

Technické vlastnosti ruských nárazových drtičů DR a SMD

| Model nárazového drtiče | Standardní velikost | Velikost kusu výchozího materiálu, největší, mm | Šířka vypouštěcí štěrbiny, mm | Produkce, m3/h | Výkon motoru hlavního pohonu, kW | Hmotnost, t | Rozměry |

|---|---|---|---|---|---|---|---|

| DRO-542 | DRS-6×8 | 150 | 10-60 | na 35 | 45 | 3,115 | 1,4h2,04h1,24 |

| SMD-75A | DRS-10×10 | 300 | 16-200 | na 135 | 132 | 8,74 | 2,7h2,68h2,1 |

| DRO-699* | DRS-10×10 | 300 | 16-200 | do 135 | 132 | 10 | 2,7h2,3h2,15 |

| SMD-85A | DRC-8×6 | 400 | 16-160 | na 60 | 45 | 5,22 | 2,5h1,67h2,1 |

| SMD-86A | DRC-12×10 | 600 | 25-250 | do 135 | 110 | 13,4 | 3,2h2,3h2,8 |

Rázové drtiče řady SMD modely 75, 85 a 86 slouží k drcení horniny na kusový produkt s převahou velkých frakcí.

Rázové drtiče jsou nejlepším řešením pro zpracování surovin, které nejsou příliš pevné a abrazivní. Pevné nerosty, stavební odpady a další materiály až na vzácné výjimky v původní podobě nejsou jako suroviny vhodné. Je třeba je připravit, nejčastěji – podrobně, rozdrtit.

O drtícím zařízení jsme hovořili v článcích „Telsmith Equipment: From Feeder to Commercial Screen“, „12 tipů pro zvýšení produktivity kuželového drtiče“ a dalších. V tomto materiálu se podrobněji zabýváme principem činnosti, výhodami a nevýhodami nárazového drtiče. Nárazový drtič je jednou z nárazových jednotek. Drtí mramor, uhlí, vápenec, sádru, šamot, štěrk, asfaltový beton, železobeton, cihly a rozbité sklo.

Princip činnosti a zařízení nárazového drtiče

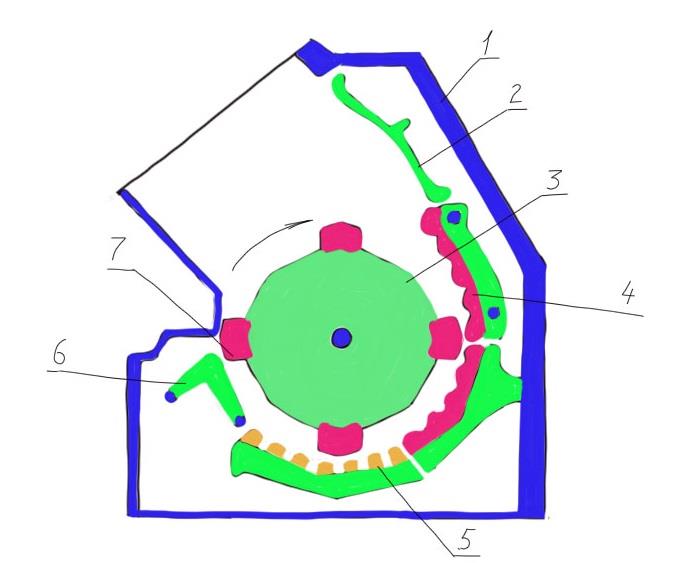

Konstrukce nárazového drtiče je poměrně jednoduchá. Jeho tělo vypadá jako horizontální pětiúhelníkový kontejner. Jedna z horních stran je otevřená a tvoří vtok. Pracovní plocha jednotky připomíná půdorys hlemýždě, její zvon je vstup. Ve středu spirály je namontován rotor. Vyrábí se válcový nebo častěji ve tvaru pravidelného hranolu.

Na bočních plochách (viz obr. 1: „Nárazový drtič: schéma“) jsou podobně jako lopatky lopatkového kola připevněny masivní vložky – šlehače. Jsou vyrobeny z nárazuvzdorné oceli odolné proti oděru. Během provozu se rotor otáčí frekvencí 10-20 otáček za sekundu.

Reflexní a drtící desky jsou instalovány kolem rotoru ve spirále s postupně se zmenšujícím poloměrem. Pružinové zapínání jim dává možnost otáčení pod malým úhlem. To umožňuje příliš tvrdým dílům vychýlit desku bez zničení pracovních částí. Na straně proti nakládacímu otvoru jsou na dně komory rošty a přijímací tác, přes který se vykládá drť. Dále cca 270° od vchodu je instalována pojistka – vychylovací deska. Nerozdrcené kusy skály nejdou do druhého kola, ale odkloní desku a opustí pracovní plochu mezerou.

Zvážit jak funguje nárazový drtič . Pohyby materiálu v něm jsou podobné přerušované čáře, jejíž segmenty jsou navlečeny na zužující se spirále. Kusy horniny vstupují do pracovního prostoru nakládacím otvorem. Nemohou však spadnout na tělo rotoru: jsou zasaženy rychle se pohybujícími údery, rozdrceny a vrženy na nárazovou desku. Při nárazu se materiál znovu rozdrtí. Po odrazu letí opět ve směru rotoru. Dostane úder kladivem a letí na další dopadovou desku atd. Čím jemnější je potřeba frakce, tím více nárazových desek je instalováno.

Odstředivý nárazový drtič je zároveň nárazovým drtičem. Ale protože je tělo namontováno svisle, někdy se mu říká vertikální nárazový drtič. Tato jednotka je vhodná pro zpracování rudných a nekovových materiálů jakékoli síly, včetně abrazivních. Používá se při výrobě drceného kamene ve tvaru krychle, stavebního písku, nejčastěji v poslední fázi drcení.

Vertikální nárazový drtič: princip fungování

Na ose jeho válcového tělesa je instalován žebrovaný rotor. Rychle se točí. Vstupním hrdlem shora proudí materiál do středu rotoru a vlivem odstředivé síly se pohybuje k okraji. Zachycený žebry rotoru získává vysokou rychlost, směrovanou tangenciálně. Letí směrem ke zdi, která je pokryta kovovým pancířem. Při dopadu se rozbije.

K ochraně kovu před opotřebením se používá princip samovložkování.. K tomu je povrch brnění vyroben jako žebrovaný. Materiál, narážející na šikmou dráhu proti žebrům, se odráží směrem ke středu. A přijímá rány k ní letící surovinové granule, společně se opět drtí.

Nárazový drtič: výhody a nevýhody

Společnou nevýhodou těchto strojů je jejich omezená schopnost regulovat velikost frakcí.. Ale vyplatí se to vysokou výtěžností kubického produktu. Jednotky jsou navíc designově jednoduché. K dispozici jsou náhradní díly pro nárazové drtiče. Jsou snadno vyměnitelné. Z výroby by měl být vyměněn pouze rotor. Ale takové opravy jsou považovány za kapitálové opravy. Náklady na výměnu rotoru jsou srovnatelné s cenou celé jednotky.

Díky své skladnosti a nízké hmotnosti nárazové drtiče snadné umístění na pásový nebo kolový podvozek, to znamená, aby to bylo mobilní. Rotační mobilní drtič se pohybuje nezávisle po celém lomu a sleduje práci. Pomocí traktoru s nízkou vlečnou sítí lze jednotku rychle přepravovat z jednoho pracoviště na druhé.

Například mobilní rotační drtič Terex Finaly I-1312 funguje stejně dobře při primárním i sekundárním zpracování vápence, kamene, železobetonu a asfaltu. Má vysokou produktivitu – až 300 tun za hodinu. Vstupní materiál může mít velikost až 550 mm. Rozměry přijímacího otvoru jsou 1100 X 1240 mm. Drtič je vybaven mechanismem pro potlačení prachu a magnetickým separátorem. Bunkr pojme 9 m 3 surovin, což znamená, že mezi nakládkami je dostatek času. Hmotnost vozu 47 tun.

Pro provádění jednorázových nebo krátkodobých prací je výhodnější pronajmout si mobilní drtič. Podle údajů z otevřených zdrojů nájem Nárazový drtič Sandvik na Ukrajině to stojí asi 7 000 UAH za hodinu. Za tuto dobu stroj zpracuje asi 200 tun žulové horninové masy.